Contenido

- Que es smd

- Más simple

- Simple de una resistencia

- Regulador de soldador

- Legumbres

- Mini y micro resistencias

- Inducción

- Finalmente

Son principalmente las consideraciones económicas las que motivan a los artesanos domésticos (y no solo) a ensamblar un soldador con sus propias manos. Por supuesto, es mejor comprar un soldador simple de 220 V para trabajos adhesivos pequeños ordinarios. Sin embargo, también es posible modificarlo sin desmontarlo para alargar la vida de la picadura. Pero el «hacha» para 150-200 W, que se puede usar para soldar tuberías de agua de metal, ya no es 4.25, sino diez veces más. Y no rublos soviéticos, sino unidades convencionales de hoja perenne. El mismo problema surge si necesita soldar fuera de la accesibilidad de la fuente de alimentación de un automóvil de 12 V o una batería de iones de litio de bolsillo. En la publicación de hoy se analiza cómo hacer un soldador usted mismo para tales casos, y no solo para tales.

Que es smd

Dispositivos submicro, dispositivos subminiatura. Puede ver claramente smd abriendo un teléfono móvil, teléfono inteligente, tableta o computadora. Usando tecnología smd, componentes diminutos (posiblemente más pequeños que un corte de fósforo) sin cables se sueldan en almohadillas de contacto, en terminología smd llamados polígonos. El polígono puede tener una barrera térmica que evita que el calor se propague a lo largo de las trayectorias de la placa de circuito impreso. Aquí el peligro no está solo y no tanto en la posibilidad de delaminación de las pistas: el pistón que conecta las capas de la instalación puede romperse por el calentamiento, lo que inutilizará el dispositivo por completo.

Un soldador para smd no debe ser solo de micropotencia, hasta 10 vatios. La reserva de calor en su picadura no debe exceder la que puede soportar la pieza soldada. Pero la soldadura prolongada con un soldador demasiado frío es aún más peligrosa: la soldadura no se derrite, pero la pieza se está calentando. Y el modo de soldadura está significativamente influenciado por la temperatura externa, y cuanto más, menor es la potencia del soldador. Por lo tanto, los soldadores para smd se fabrican con un límite de tiempo y / o la cantidad de transferencia de calor durante la soldadura, o en funcionamiento, durante la operación tecnológica actual, ajustando la temperatura de la punta. Además, debe mantenerse a 30-40 grados por encima del punto de fusión de la soldadura con una precisión de literalmente hasta 5-10 grados; este es el llamado. histéresis de temperatura admisible de la punta. Esto se ve muy obstaculizado por la inercia térmica del propio soldador, y la tarea principal al diseñar uno es lograr su constante de tiempo más baja posible para el calor, ver más abajo.

Es posible hacer un soldador en casa para cualquiera de estos propósitos. Incl. y potente para soldar tuberías de acero o cobre, y lo suficientemente preciso como mini para smd.

Nota: de hecho, en un soldador, la punta es la parte de trabajo (estañada) de su varilla. Pero, dado que hay otras varillas diferentes, en aras de la claridad, consideraremos toda la varilla como una picadura. Si la parte de trabajo del soldador se empuja sobre la varilla, se llama punta. Supongamos que una punta con una varilla también es una picadura.

Más simple

Por ahora, no entremos en la complejidad. Digamos que necesitamos un soldador normal de 220 V sin ningún problema. Vamos a elegir y vemos que la diferencia de precios llega a 10 o más veces. Averiguamos por qué. Primero: un calentador, nicrom o cerámica. Este último (¡no «alternativo»!) Es prácticamente eterno, pero si el soldador se deja caer sobre un piso duro, puede agrietarse. La punta de los soldadores en cerámica no es necesariamente reemplazable, lo que significa que debe comprar uno nuevo. Y el calentador de nicromo, si no se olvida que el soldador se encienda por la noche, dura más de 10 años; con uso ocasional – más de 20. Y en casos extremos, se puede rebobinar.

La diferencia de precio ahora se ha reducido a 3-4 veces, ¿qué más ocurre? En una lástima. El cobre niquelado con aditivos especiales se disuelve ligeramente con la soldadura y se quema muy lentamente en el soporte del soldador, pero es caro. El latón o el bronce se calienta peor y el smd no se puede soldar con ellos; la histéresis de temperatura no puede volver a la normalidad debido a la conductividad térmica mucho peor del material que el cobre. La picadura de cobre rojo se come con la soldadura y se hincha bastante rápido con el óxido de cobre, pero es más barata.

Nota: una punta hecha de cobre eléctrico (un trozo de alambre enrollado) no es adecuada para un soldador convencional; se disuelve rápidamente y se quema. Sin embargo, para smd, tal picadura es lo mismo, su conductividad térmica es la máxima posible y la inercia térmica y la histéresis son mínimas. Es cierto que tendrá que cambiarse con frecuencia, pero la picadura es igual o menor.

La quema y la hinchazón de la punta de cobre rojo se pueden combatir con precisión: después de terminar el trabajo y dejar que el soldador se enfríe, se quita la punta, se quita el óxido, se golpea el borde de la mesa y el canal de soldadura. el soporte de hierro está fundido. La disolución de la soldadura es peor: a menudo es inconveniente moler la picadura y funciona rápidamente.

Puede hacer que una punta de soldador hecha de cobre rojo ordinario sea varias veces más resistente a la acción de la soldadura fundida sin afilar su extremo de trabajo, pero forjándola a la forma deseada. El cobre frío se forja perfectamente con un martillo de metal ordinario en el yunque de un tornillo de banco. El autor de este artículo ha tenido una punta forjada en el antiguo EPCN-25 soviético durante más de 20 años, aunque este soldador está en funcionamiento, si no todos los días, ciertamente todas las semanas.

Simple de una resistencia

Pago

El soldador más simple se puede hacer a partir de una resistencia de alambre enrollado; este es un calentador de nicrom listo para usar. También es fácil de calcular: al disipar la potencia nominal en el espacio libre, las resistencias de cable se calientan hasta 210-250 grados. Con un disipador de calor en forma de picadura, el «gusano de alambre» mantiene una sobrecarga de energía a largo plazo entre 1,5 y 2 veces; la temperatura de la punta será de al menos 300 grados. Se puede aumentar a 400, lo que da una sobrecarga de energía de 2,5 a 3 veces, pero luego, después de 1-1,5 horas de funcionamiento, será necesario dejar que el soldador se enfríe.

Calcule la resistencia requerida de la resistencia mediante la fórmula: R = (U ^ 2) / (kP), donde:

R es la resistencia requerida;

U es la tensión de funcionamiento;

P es la potencia requerida;

k es el factor de sobrecarga de potencia indicado anteriormente.

Por ejemplo, necesita un soldador de 220V 100W para soldar tubos de cobre. La transferencia de calor es grande, entonces tomamos k = 3.220 ^ 2 = 48400. kP = 3 * 100 = 300. R = 48400/300 = 161.3 … Ohm. Tomamos una resistencia de 100 W 150 o 180 Ohm, porque No existen «gusanos de alambre» para 160 ohmios, esta clasificación es de un rango de tolerancia del 5% y los «gusanos de alambre» no son más precisos que el 10%.

El caso opuesto: hay una resistencia para la potencia p, ¿qué potencia puedes hacer con ella para un soldador? ¿De qué voltaje debe alimentarse? Recuerde: P = U ^ 2 / R. Tomamos P = 2 p. U ^ 2 = PR. Sacamos la raíz cuadrada de este valor, obtenemos el voltaje de operación. Por ejemplo, hay una resistencia de 15 W y 10 ohmios. La potencia del soldador es de hasta 30 vatios. Tomamos la raíz cuadrada de 300 (30 W * 10 Ohm), obtenemos 17 V. A partir de 12 V, un soldador de este tipo desarrollará 14,4 W, puede soldar bagatelas con soldadura de bajo punto de fusión. Desde 24 V. Desde 24 V – 57,6 W. La sobrecarga de energía es casi 6 veces, pero ocasionalmente y por poco tiempo es posible soldar algo grande con este soldador.

Fabricación

Hacer un soldador a partir de una resistencia

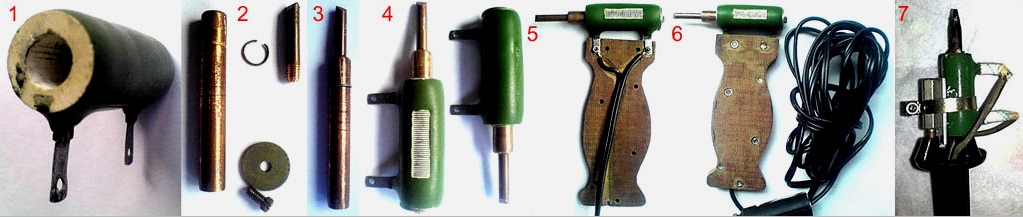

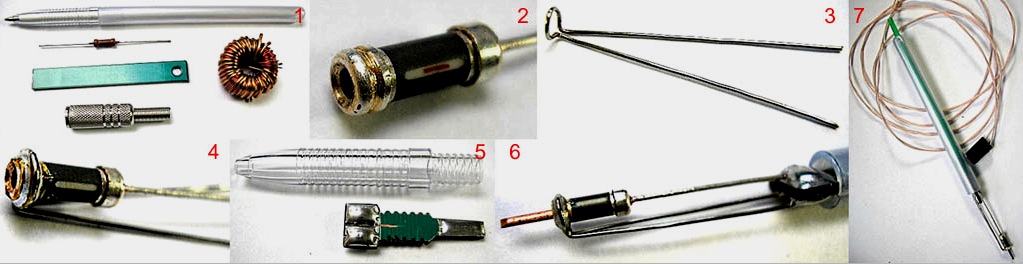

En la Fig. Se muestra cómo hacer un soldador a partir de una resistencia. sobre:

- Seleccionamos una resistencia adecuada (pos. 1, ver también a continuación).

- Estamos preparando los detalles de la picadura y los sujetadores. Se selecciona una ranura en la varilla debajo del resorte anular con una lima. Se realizan orificios ciegos roscados para el perno (tornillo) y la punta, pos. 2.

- Montamos la varilla con la punta en la picadura, pos.3.

- Arreglamos la picadura en la resistencia de calentamiento con un perno (tornillo) con una arandela ancha, pos. cuatro.

- Conectamos el calentador con una picadura a un mango adecuado de cualquier manera conveniente, pos. 5-7. Una condición: la resistencia a la temperatura del mango no es inferior a 140 grados, los cables de la resistencia se pueden calentar a esta temperatura.

Sutilezas y matices

El soldador descrito anteriormente de resistencias de 5-20 W fue hecho por muchos (incluido el autor en los días de su juventud pionera) y, habiéndolo probado, estaban convencidos de que no podían funcionar en serio. Se calienta insoportablemente durante mucho tiempo y solo se suelda un poco con un golpe: una capa de cerámica interfiere con la transferencia de calor de la espiral de nicrom al aguijón. Es por eso que los calentadores de los soldadores fabricados en fábrica se enrollan en mandriles de mica: la conductividad térmica de la mica es órdenes de magnitud mayor. Desafortunadamente, es imposible enrollar mica en un tubo en casa, y el nicrom de 0.02-0.2 mm tampoco es para todos.

Pero con los soldadores de 100 W (resistencias de 35-50 W), el asunto es diferente. La barrera térmica hecha de cerámica en ellos es relativamente más delgada, a la izquierda en la figura, y la reserva de calor en la picadura masiva es un orden de magnitud mayor, porque su volumen crece en tamaños de cubo. Es muy posible soldar cualitativamente la unión de tubos de cobre 1/2 ″ 200 W con un soldador de una resistencia. Especialmente si la picadura no es prefabricada, sino forjada en una sola pieza.

Resistencias bobinadas, aptas y no aptas para la fabricación de soldadores

Nota: Las resistencias bobinadas están disponibles para disipación de potencia de hasta 160 W.

Solo para un soldador, es necesario buscar resistencias de los tipos antiguos de PE o PEV (en el centro de la figura, en producción hasta ahora). Su aislamiento es vitrificado, resiste el calentamiento repetido a rojo claro sin pérdida de propiedades, solo se oscurece, enfriándose. La cerámica está limpia por dentro. Pero las resistencias C5-35V (a la derecha en la figura) también están pintadas por dentro. Es completamente imposible quitar la pintura en el canal: las cerámicas son porosas. Cuando se calienta, la pintura se carboniza y la picadura se pega con fuerza.

Regulador de soldador

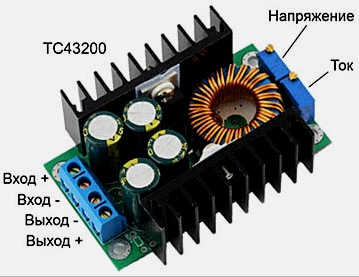

Regulador de voltaje, corriente y potencia del soldador en el microcircuito TC43200

El ejemplo con un soldador de bajo voltaje de una resistencia se da arriba por una buena razón. La resistencia de PE (PEV) de la basura o del mercado del hierro a menudo resulta ser de una clasificación inadecuada para el voltaje actual. En este caso, debe hacer un regulador de potencia para el soldador. Esto es mucho más fácil en estos días, incluso para las personas que tienen la idea más vaga sobre la electrónica. La opción ideal es comprar un regulador universal de voltaje y corriente TC43200 listo para usar de los chinos (bueno, Ali Express, o de lo contrario), vea la fig. a la derecha; es económico. Voltaje de entrada permitido 5-36 V; salida – 3-27 V con corriente de hasta 5 A. El voltaje y la corriente se ajustan por separado. Por lo tanto, no solo puede establecer el voltaje deseado, sino también ajustar la potencia del soldador. Hay, por ejemplo, un instrumento de 12 V 60 W, pero ahora necesita 25 W. Establecemos la corriente en 2,1 A, el soldador pasará a 25,2 W y ni un milivatio más.

Nota: para usar con un soldador, es mejor reemplazar los reguladores multivuelta TC43200 estándar con potenciómetros de escala graduada ordinarios.

Legumbres

Mucha gente prefiere los soldadores de pulsos: son más adecuados para microcircuitos y otros dispositivos electrónicos pequeños (excepto smd, pero vea más adelante). En el modo de espera, la punta del soldador de pulsos está fría o se calienta un poco. Soldado presionando el botón de inicio. Al mismo tiempo, la picadura rápidamente, en fracciones de una unidad, se calienta a la temperatura de funcionamiento. Es muy conveniente controlar la soldadura: la soldadura se extiende, exprime el flujo de la gota, suelta el botón y la punta se enfría con la misma rapidez. Solo necesita tener tiempo para quitarlo, para que no se suelde allí. El peligro de quemar un componente con algo de experiencia es mínimo.

Tipos y esquemas

El calentamiento por impulsos de la punta del soldador es posible de varias formas, según el tipo de trabajo y los requisitos de ergonomía del lugar de trabajo. En condiciones de aficionado, o en una pequeña IP individual, un soldador de pulsos es más conveniente y asequible para hacer una de las pistas. esquemas:

- Con un aguijón portador de corriente bajo corriente de frecuencia industrial;

- Con una picadura aislada y su calentamiento forzado;

- Con un aguijón portador de corriente de alta frecuencia.

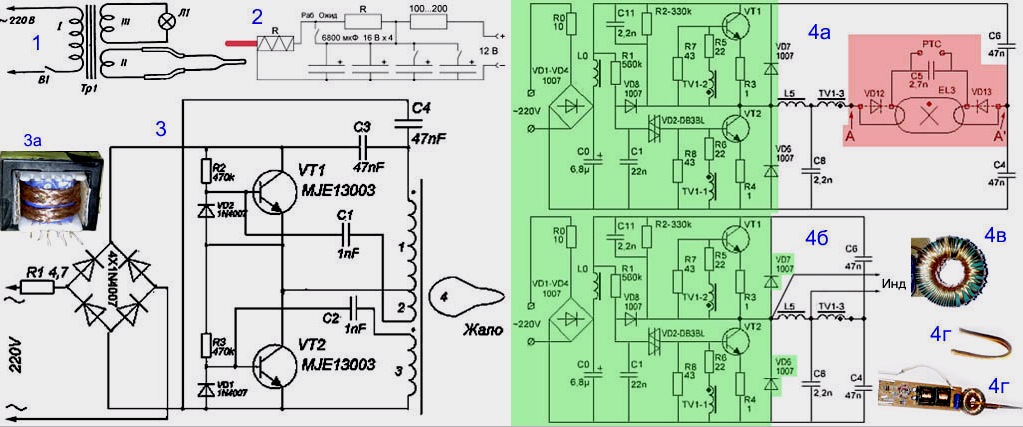

Los diagramas esquemáticos eléctricos de los soldadores de pulsos de los tipos indicados se muestran en la Fig: pos. 1 – con una picadura portadora de corriente de frecuencia industrial; pos. 2 – con calentamiento forzado de la punta aislada; pos. 3 y 4 – con una picadura portadora de corriente de alta frecuencia. A continuación, analizaremos sus características, ventajas, desventajas y métodos de implementación en casa.

Diagramas esquemáticos eléctricos de soldadores de pulsos.

50/60 Hz

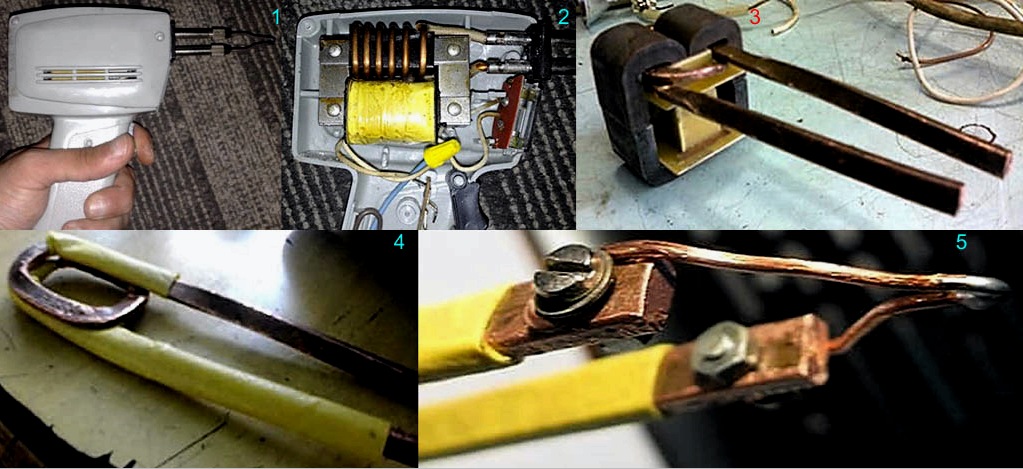

El esquema de un soldador de pulsos con una punta bajo corriente de frecuencia industrial es el más simple, pero esta no es su única ventaja, ni lo principal. El potencial en la punta de un soldador de este tipo no supera una fracción de voltio, por lo que es seguro para los microcircuitos más delicados. Hasta que aparecieron los soldadores por inducción del sistema METCAL (ver más abajo), eran los pulsos de frecuencia industrial con los que trabajaba una parte significativa de los instaladores en la producción electrónica. Desventajas: volumen, peso significativo y, como resultado, ergonomía deficiente: un turno de más de 4 horas. los trabajadores se cansaron y empezaron a cometer errores. Pero todavía hay muchos soldadores de frecuencia industrial pulsados en uso amateur: Bison, Sigma, Svetozar, etc.

El dispositivo para un soldador de pulsos de 50/60 Hz se muestra en la pos. 1 y 2 fig. Aparentemente, para ahorrar en costos de producción, los fabricantes usan con mayor frecuencia transformadores en núcleos (circuitos magnéticos) de tipo P (pos.2) en ellos, pero esto está lejos de ser la opción óptima: para que el soldador suelde como EPCN-25, la potencia del transformador necesita de 60 a 65 vatios. Debido al gran campo de dispersión, el transformador en el núcleo P en el modo de cortocircuito se calienta mucho y el tiempo de calentamiento de la punta alcanza los 2-4 s.

El dispositivo de un soldador de pulso de frecuencia industrial y su modificación para un transformador en un núcleo en forma de W

Si el núcleo P se reemplaza con un SHL de 40 W con un devanado secundario hecho de un bus de cobre (pos.3 y 4), entonces el soldador puede soportar una hora de trabajo con una intensidad de 7-8 raciones por minuto sin sobrecalentamiento inaceptable. Para el funcionamiento en el modo de cortocircuitos periódicos a corto plazo, el número de vueltas del devanado primario aumenta en un 10-15% en comparación con el calculado. Este diseño también es ventajoso porque la punta (cable de cobre con un diámetro de 1,2-2 mm) se puede unir directamente a los terminales del devanado secundario (pos. 5). Dado que su voltaje es una fracción de voltio, esto aumenta aún más la eficiencia del soldador y alarga su tiempo de operación antes de sobrecalentarse.

Calentamiento forzado

El esquema de un soldador de calentamiento forzado no requiere explicaciones especiales. En el modo de espera, el calentador funciona a una cuarta parte de la potencia nominal, y cuando se presiona el inicio, la energía acumulada en el banco de condensadores se vierte en él. Al desconectar / conectar la capacidad a la batería, es posible dosificar la cantidad de calor emitido por la picadura de manera bastante aproximada, pero dentro de límites aceptables. La ventaja es la ausencia total de un potencial inducido en la picadura, si está conectada a tierra. La desventaja es que en los condensadores disponibles en el mercado, el circuito solo se puede realizar para minisoldadores de resistencia, ver más abajo. Se utiliza principalmente para trabajos ocasionales en placas de montaje híbridas no ricas en componentes, cableado impreso convencional smd + en pistones pasantes.

A alta frecuencia

Los soldadores de pulsos a frecuencias elevadas o altas (decenas o cientos de kHz) son muy económicos: la potencia térmica en la punta es casi igual a la del inversor eléctrico de la placa de identificación (ver más abajo). También son compactos y livianos, y sus inversores son adecuados para alimentar minisoldadores de calentamiento continuo con una punta aislada, ver más abajo. Calentar la punta a la temperatura de funcionamiento, en fracciones de segundo. Cualquier regulador de tensión de tiristores de 220 V se puede utilizar como regulador de potencia sin modificaciones. Pueden alimentarse con una tensión constante de 220 V.

Nota: para potencias superiores a aprox. No vale la pena usar un soldador de pulsos de 50 W HF. Aunque, por ejemplo. Los IPB de computadora están disponibles con una capacidad de hasta 350 W o más, pero es casi imposible hacer un aguijón para tal potencia, o no se calentará a la temperatura de funcionamiento o se derretirá.

Un grave inconveniente: las frecuencias de funcionamiento se ven afectadas por la influencia de la propia inductancia de la punta y el devanado secundario. Debido a esto, un potencial inducido de más de 50 V puede aparecer en la picadura durante más de 1 ms, lo que es peligroso para los componentes CMOS (CMOS, CMOS). También hay un inconveniente importante: el operador es irradiado por el flujo de energía del campo electromagnético (EMF). Puede trabajar con un soldador HF pulsado de 25-50 W durante no más de una hora al día y hasta 25 W, no más de 4 horas, pero no más de 1,5 horas seguidas.

La forma más sencilla de implementar un inversor de soldador HF pulsado de 25-30 W para soldadura ordinaria se basa en un adaptador de corriente de lámpara halógena de 12 voltios, ver pos. 3 fig. con diagramas. El transformador se puede enrollar en un núcleo de 2 anillos de ferrita K24x12x6 plegados con una permeabilidad magnética μ de al menos 2000, o en un núcleo magnético en forma de E hecho de la misma ferrita con una sección transversal de al menos 0,7 m2. ver Bobinado 1 – 250-260 vueltas de alambre esmaltado con un diámetro de 0.35-0.5 mm, bobinados 2 y 3 – 5-6 vueltas del mismo alambre. Devanado 4 – 2 vueltas en paralelo a un cable con un diámetro de 2 mm o más (en un anillo) o trenzado de un cable coaxial de televisión (pos. 3a), también en paralelo.

Nota: si el soldador tiene más de 15 W, entonces es mejor reemplazar los transistores MJE13003 con MJE130nn, donde nn> 03, y colocarlos en radiadores con un área de 20 m2. cm.

La versión del inversor para un soldador de hasta 16 W se puede hacer sobre la base de un dispositivo de arranque pulsado (IPU) para LDS o llenando una bombilla económica quemada, respectivamente. potencia (¡no golpee el matraz, hay vapores de mercurio!) El refinamiento se ilustra con pos. 4 en la Fig. con diagramas. Lo que está resaltado en verde puede ser diferente en la UIP de diferentes modelos, pero no nos importa. Necesitamos quitar los elementos de arranque de la lámpara (resaltados en rojo en la pos. 4a) y los puntos de cortocircuito A-A. Obtenemos un diagrama de poses. 4b. En él, un transformador se conecta en paralelo al inductor de cambio de fase L5 en el mismo anillo que en el anterior. caja o en ferrita en forma de W de 0.5 sq. cm (elemento 4c). Devanado primario: 120 vueltas de cable con un diámetro de 0.4-0.7; secundario – 2 vueltas de hilo D> 2 mm. Una picadura (pos. 4d) del mismo cable. El dispositivo terminado es compacto (pos. 4e) y se puede colocar en una carcasa conveniente.

Mini y micro resistencias

Un soldador con un elemento calefactor basado en una resistencia de película metálica MLT es estructuralmente similar a un soldador hecho de una resistencia de alambre enrollado, pero está diseñado para una potencia de hasta 10-12 W. La resistencia funciona con una sobrecarga de potencia de 6 a 12 veces, porque, en primer lugar, el disipador de calor a través de una punta relativamente gruesa (pero absolutamente más delgada) es más grande. En segundo lugar, las resistencias MLT son físicamente varias veces más pequeñas que las de PE y PEV. La relación de su superficie a volumen según. aumenta y la transferencia de calor al medio ambiente está creciendo relativamente. Por lo tanto, los soldadores en resistencias MLT se fabrican solo en versiones mini y micro: cuando intenta aumentar la potencia, la pequeña resistencia se quema. Aunque los MLT para aplicaciones especiales se producen para una potencia de hasta 10 W, por sí mismos es realmente posible hacer solo un soldador en MLT-2 para pequeños componentes discretos (placeres) y pequeños microcircuitos, ver, por ejemplo. video a continuación:

Video: microsoldador en resistencias.

Nota: la cadena de resistencias MLT también se puede usar como un calentador para un soldador autónomo a batería para soldadura ordinaria, vea a continuación. rodillo:

Video: Mini cautín inalámbrico

Es mucho más interesante hacer un mini soldador a partir de una resistencia MLT-0.5 para smd. El tubo de cerámica, el cuerpo MLT-0.5, es muy delgado y casi no interfiere con la transferencia de calor a la picadura, pero no perderá el pulso de calor en el momento en que toca el relleno sanitario, razón por la cual los componentes smd a menudo se queman. Una vez que haya recogido la punta (lo que requiere una experiencia bastante significativa), puede soldar lentamente el smd con un soldador de este tipo, monitoreando continuamente el proceso en un microscopio.

El proceso de fabricación de dicho soldador se muestra en la Fig. Potencia – 6 W. El calentamiento es continuo desde el inversor descrito anteriormente o (mejor) con calentamiento forzado con corriente continua de una fuente de alimentación de 12 V.

Cómo hacer un mini soldador para microcircuitos a partir de una resistencia MLT-0.5

Nota: aquí se describe en detalle cómo hacer una versión mejorada de un soldador de este tipo con una gama más amplia de aplicaciones: oldoctober.com/ru/soldering_iron/

Inducción

El soldador por inducción es, con mucho, el pináculo de los avances técnicos en el campo de la soldadura de metales con soldaduras eutécticas. En esencia, un soldador calentado por inducción es un horno de inducción en miniatura: el HF EMF de la bobina inductora es absorbido por el metal de la punta, que es calentado por las corrientes parásitas de Foucault. No es tan difícil hacer un soldador de inducción con sus propias manos si tiene una fuente de corrientes de alta frecuencia a su disposición, por ejemplo. fuente de alimentación de conmutación de computadora, ver por ejemplo. gráfico

Video: soldador por inducción

Sin embargo, los indicadores cualitativos y económicos de los soldadores por inducción para trabajos adhesivos ordinarios son bajos, lo que no se puede decir sobre sus efectos nocivos para la salud. De hecho, su única ventaja es que la picadura pegada al clip en el cuerpo se puede arrancar, por temor a romper el calentador.

Los minisoldadores de inducción del sistema METCAL son de mucho mayor interés. Su introducción en la producción de electrónica permitió reducir 10.000 veces el porcentaje de defectos debidos a errores de los instaladores (!) Y alargar la jornada de trabajo a la normalidad, y los trabajadores salieron tras ella vigorosos y capaces en todos los demás aspectos.

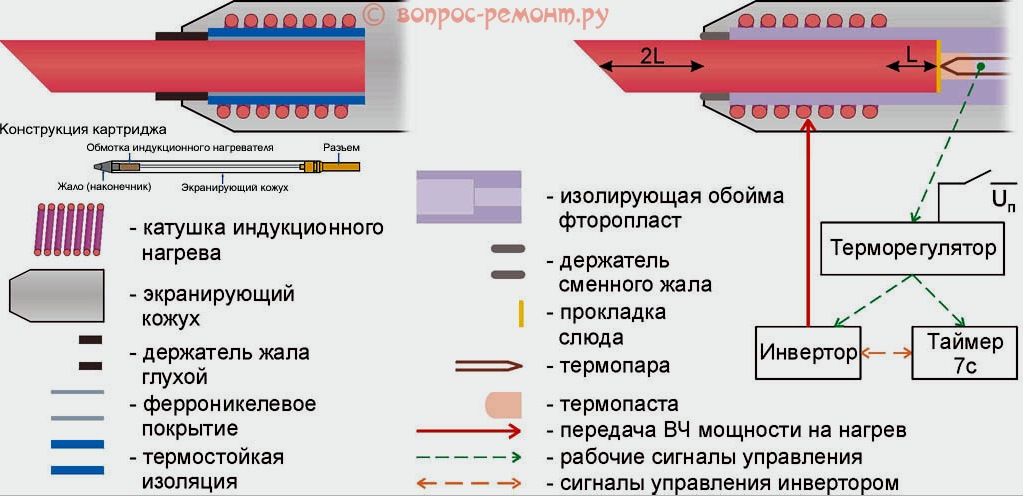

El dispositivo del soldador tipo METCAL se muestra en la parte superior izquierda en la Fig. Lo más destacado es el revestimiento de ferroníquel de la punta. El soldador está alimentado por un HF de una frecuencia mantenida con precisión de 470 kHz. El espesor del recubrimiento se eligió de tal manera que a una frecuencia dada, debido al efecto de superficie (efecto piel), las corrientes de Foucault se concentraran solo en el recubrimiento, que se calienta fuertemente y transfiere calor a la picadura. La picadura en sí misma resulta estar protegida de los campos electromagnéticos y los potenciales inducidos no surgen en ella.

El dispositivo de soldadores de inducción para microcircuitos.

Cuando el recubrimiento se calienta hasta el punto Curie, por encima del cual las propiedades ferromagnéticas del recubrimiento desaparecen con la temperatura, absorbe la energía EMF mucho más débil, pero aún no deja que la RF ingrese al cobre, porque mantiene la conductividad eléctrica. Al enfriarse por debajo del punto Curie por sí solo o debido a la salida de calor a la soldadura, el recubrimiento nuevamente comienza a absorber intensamente los EMF y calienta la punta. Así, la punta mantiene la temperatura igual al punto Curie del recubrimiento con precisión literal al grado. En este caso, la histéresis térmica de la punta es insignificante. viene determinada por la inercia térmica del revestimiento fino.

Para evitar efectos nocivos en las personas, los soldadores se producen con puntas no reemplazables, firmemente fijadas en un cartucho de diseño coaxial, a través del cual se alimenta a la bobina de HF. El cartucho se inserta en el mango del soldador, un soporte con un conector coaxial. Los cartuchos están disponibles en los tipos 500, 600 y 700, que corresponde al punto de cobertura de Curie en grados Fahrenheit (260, 315 y 370 grados Celsius). Cartucho de trabajo principal – 600; El 500 está soldado con un smd especialmente pequeño, y el 700 es el smd grande y de dispersión.

Nota: para convertir grados Fahrenheit a Celsius, es necesario restar 32 a Fahrenheit, multiplicar el resto por 5 y dividir por 9. Si es necesario por el contrario, sume 32 a Celsius, multiplique el resultado por 9 y divida por 5.

Todo es genial en los soldadores METCAL, excepto por el precio del cartucho: para «(nombre de la empresa) nuevo, bueno» – desde $ 40. Los «alternativos» son una vez y media más baratos, pero se producen dos veces más rápido. No es realista hacer usted mismo una punta METCAL: el recubrimiento se aplica mediante pulverización al vacío; galvánico a temperatura de Curie exfolia instantáneamente. Un tubo de pared delgada colocado sobre cobre no proporcionará un contacto térmico absoluto, sin el cual METCAL simplemente se convierte en un pobre soldador. Sin embargo, hacer un análogo casi completo del soldador METCAL usted mismo, y con una punta reemplazable, es difícil, pero posible.

Inducción para smd

El dispositivo de un soldador de inducción casero para microcircuitos y smd, similar en rendimiento a METCAL, se muestra a la derecha en la Fig. Una vez se utilizaron soldadores similares en la producción especial, pero METCAL los ha reemplazado por completo debido a una mejor capacidad de fabricación y una mayor rentabilidad. Sin embargo, puedes hacer un soldador de este tipo por ti mismo.

Su secreto radica en la relación entre los hombros de la parte exterior de la punta y el vástago que sobresale de la bobina hacia el interior. Si es como se muestra en la fig. (aproximadamente), y el vástago está cubierto con aislamiento térmico, el enfoque térmico de la punta no irá más allá del devanado. La caña, por supuesto, estará más caliente que la punta de la punta, pero sus temperaturas cambiarán sincrónicamente (teóricamente, la termisteresis es cero). Una vez que haya configurado la automatización con un termopar adicional que mide la temperatura de la punta de la punta, puede continuar soldando con tranquilidad.

El papel del punto Curie lo desempeña el temporizador. Se pone a cero mediante una señal del termostato de calefacción, por ejemplo, abriendo una llave que desvía el acumulador. El temporizador se inicia con una señal que indica el inicio real del inversor: el voltaje del devanado adicional del transformador de 1-2 vueltas se rectifica y desbloquea el temporizador. Si el soldador no se suelda durante mucho tiempo, el temporizador apagará el inversor después de 7 segundos, hasta que la punta se enfríe y el termostato emita una nueva señal de calentamiento. La conclusión es que la termisteresis de la punta es proporcional a la relación de los tiempos de apagado y encendido de la punta O / I, y la potencia promedio en la punta es opuesta a la E / S. Tal sistema no mantiene la temperatura de la punta hasta un grado, pero proporciona +/– 25 grados Celsius con una punta de trabajo de 330.

Finalmente

Entonces, ¿qué tipo de soldador deberías hacer? Definitivamente vale la pena una potente resistencia bobinada: no hay nada para ella, no la solicita, pero puede ayudar a fondo.

También vale la pena hacer un soldador simple para smd a partir de una resistencia MLT en la granja. La electrónica de silicio está agotada, está en un callejón sin salida. Quantum está en camino y el grafeno se vislumbra claramente en la distancia. Ambos no interactúan directamente con nosotros, como una computadora a través de una pantalla, un mouse y un teclado, o un dispositivo inteligente / tableta a través de una pantalla y sensores. Por lo tanto, la estructura de silicio en los dispositivos del futuro permanecerá, pero solo smd, y la dispersión actual parecerá algo así como tubos de radio. Y no creas que esto es una fantasía: hace solo 30-40 años, ni un solo escritor de ciencia ficción pensó en un teléfono inteligente. Aunque las primeras muestras de teléfonos móviles ya estaban allí. Y una plancha o una aspiradora «con cerebro» no se les hubiera ocurrido a los soñadores de esa época ni siquiera en una pesadilla.

Bueno, para un artesano, la conclusión de esto es simple: necesita aprender a soldar y smd. En cuanto al soldador de impulso, eso es lo que te gusta.